ニュース

炊飯器のための土鍋ってどんなもの? 四日市の工場で見てきた

2025年10月14日 08:05

タイガー魔法瓶が6月より発売した炊飯器「土鍋ご泡火(ほうび)炊き」の最上位モデルとなる5.5合炊き「JRX-S100」と3.5合炊き「JRX-S060」。いずれも内鍋に、三重県四日市市の伝統工芸「萬古焼(ばんこやき)」の技術を活かした本物の土鍋を採用しているのが、他社にない特徴だ。

そんな土鍋を約20年の長さにわたって手掛けているのがミヤオカンパニーリミテド(MIYAWO COMPANY LTD.)。

1931年に宮尾商店として創業以来、土鍋や食器など様々なセラミック製品を手掛け、海外にも工場を持つ同社は、タイガーの炊飯器向け内鍋も作り続けている。

陶器などを作ったことがある人はわかると思うが、基本的に焼き物は焼く前と後でサイズが大きく変わってしまうため、一般的な金属製の内鍋に比べても、精密なサイズを求めるのは簡単ではない。それほど手間がかかっても、土鍋を使ったおいしいご飯にこだわるタイガーの厳しい基準に応え続けている工場が同社というわけだ。実際にどんな工程で作られていて、どんな職人の技術や生産のための工夫があるのか、取材してきた。

長い時間と手間を掛けて作られる炊飯器用の土鍋

炊飯器用の土鍋は、まず種類の選定から通常のセラミック製品とは異なる。同社が作る一般的なIH対応土鍋では原料が2~3種類なのに対し、タイガー炊飯器向けの土鍋は10種類以上を使用する。

山から採れる自然原料のため、海外を含む様々な地域から仕入れている。それらを独自のレシピに沿ってブレンドし、まずはタンクに貯蔵してから専用の回転する機械で混ぜ合わせる。その後も時間を掛けてなるべく原料が均一に混ざった状態にし、脱水などで状態を整える。これだけでもかなりの期間を要する。

【訂正】初出時、原料の種類の数について誤っており、正しくは「10種類以上」でした。お詫びして訂正します(10月17日)

そうしてできた粘土のような状態の原料を成型し、内鍋の形に整えてから複数回の乾燥を実施。いよいよ焼成する(窯で焼く)工程へ入る。

窯の長さは、50m弱はあるとのこと。たくさんの内鍋がコンベアーにのって、1,250℃という高温の中をゆっくり移動。およそ半日を掛けて焼かれる。

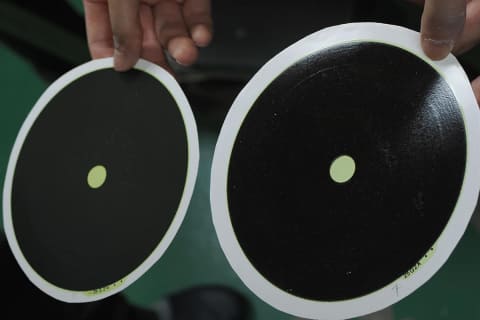

焼成した後の検査では、主にサイズや外観などをチェックする。炊飯器のIHヒーターからの熱を最適に伝えるために、正しいサイズであることが必須なため、±0.3mm精度の厳密なチェックを人の手とレーザー測定で実施する。

自然の材料を使うことや、気温/湿度など様々な条件が絡むため、一定のサイズになるように焼成することは簡単ではない。最初の検査の時点でなんと約20%もの量が弾かれるということで、かなり厳しい基準であることが分かる。不良となったものは再利用されるが、一度焼いたものは性質が変わるため土鍋としては使えず、コンクリートの材料などに転用されるとのことだ。

次は釉薬(ゆうやく)というガラスのコーティングのようなものを表面に施す炉へ移動。1,100~1,200℃で釉薬を溶かして土鍋の表面にまとわせる。この釉薬も、遠赤効果の高いものを使っている。

次の検査では、外観に基準を満たさないものがないかを1つずつ全数チェックする。内面や外面を人が触って、細かな割れなどが無いかを確認。検査員が小さな棒のようなものでたたいて音をチェックするという工程もある。音が異常に低いと、割れがある場合が多いとのこと。

IHの熱をしっかり伝えるため「火山灰」も採用

ガスコンロなどで使う土鍋と違って、炊飯器の内鍋はIHで加熱できるようにする「発熱体」が必要。

ミヤオカンパニーリミテドでは、タイガー炊飯器用の土鍋を作り始める前から、既に平らな面に発熱体を貼る技術を持っていたが、ご存じの通り炊飯器の内鍋は平面だけの構成でなく、底に丸みのある部分も広い。そこでより広範囲で効率的に熱を伝えるため、新たに斜めの面にも発熱体を貼りつける技術を開発した。

そして2024年モデルから新たに採用したのが「火山灰」。発熱体に九州のシラス台地から採掘された火山灰を原料とした「シラスバルーン」を、特殊なミキシング技術で練りこんだ。

これにより蓄熱性が高まり、発熱体との師匠も良いことから、タイガー史上最高温度の火力を生む「300℃ WレイヤーIH」の効果を最大化できるという。この素材を発熱体に採用することを提案したのもミヤオカンパニーリミテドであり、同社がブレンドなどを行ない、タイガーの内鍋で初めて採用した。

発熱体を貼付した後は、乾燥させて3度目の焼成。24時間近くをかけて、発熱体を土鍋にゆっくり蒸着させる。

そのあとも最終検査として外観や特性などの複数の厳しいチェックを通過したものだけが、タイガー炊飯器用の内鍋として出荷される。

普通の土鍋とも違うこだわり。おいしいごはん追求し続ける

炊飯器の内鍋として土鍋を作るために最も難しいのは、最初にも説明したサイズの問題。一般的な土鍋は±3mmの縮みを許容するのに対し、炊飯器用では±0.3mmとケタが違う。

ミヤオカンパニーリミテドの営業・開発部 営業主任を務める廣田哲平さんによると、一般的な焼き物は、いろんな種類のものをまとめて、低い温度から上げていく方がコストは抑えられるが、サイズは大きく変わってしまうという。

そこで炊飯器用の内鍋は最初に一番高い温度で焼く方法を採用することで、サイズの問題に対処しているとのこと。

そのほかにも、釉薬を表面に塗布する際に液体に沈めるのではなく、スプレーで吹き付けることで厚みをコントロールし、一定の品質を実現している。

また、フッ素コーティングを施しているのも、普通の土鍋との違い。これはタイガーからのリクエストで、高級炊飯器としては、おいしさはもちろん、鍋にくっつかないという日常の使い勝手も徹底して改善してきたことの一つだ。

工程を見学して、全体で感じたのは、検査など人の手を介する部分も多いところ。成型など一部は自動化されているが「陶器というのはもともとモノによって違いが出るのが当たり前な世界で、それぞれを個として評価するために、人の手は少なからず必要です。また、土の作り方などで職人の技は絶対に変えられない部分です。(自動と手動を)うまく両立させていくことが必要」と廣田さんは語る。

炊飯器の中でもかなり高級な15万円台にもなる今回の炊飯器。その個性の大きな部分を占める土鍋についても、深いこだわりのもと生まれて改善されてきたことが分かった。

今回取材していて、大きな制限がなく自由に撮影などができたことも新鮮だった。一般的に、技術が高度になるにつれて、生産現場で公開できなくなる部分が増えるのは仕方ないこと。しかしここまで大部分をオープンに公開できていたのは、他社にはそう簡単にまねできないという自信の表れにも感じられた。

このような国内の生産現場で作られた製品だからこそ、タイガーとしても自信をもって高級炊飯器として、おいしいご飯が食べたい日本の家庭に向けて提案し続けられているのだと、工場を見て改めて実感できた。