パナソニック、触媒反応を用いた処理設備など最新のリサイクル技術を公開

パナソニックおよびパナソニック エコテクノロジーセンター(PETEC)は、シュレッダーダストから3種類のプラスチック樹脂を高精度で選別するリサイクル技術を開発したと発表した。また、シュレッダーダストの中の有機物を酸化チタンの触媒反応を用いて処理する有機物分解処理設備を兵庫県加東市のPETEC内に設置し、本格的に稼働させた。

|  |

| 兵庫県加東市にあるパナソニック エコテクノロジーセンター(PETEC) | |

リサイクル工場に持ち込まれた使用済み家電製品は、まずは手解体で樹脂や鉄、銅などに分類する。冷蔵庫の場合には、トレーや棚、コンプレッサーなどの分類しやすいものが手作業で分類されることになる。その後、破砕を行ない、磁気や静電気、水、風力、振動などを利用した選別方法により、鉄、銅、アルミなどを取り分ける。

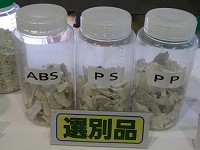

一方で、破砕されたあとのシュレッダーダストは、混合樹脂という形で、PP(ポリプロピレン)、PS(ポリスチレン)、ABS(アクリロニトリル・ブタジエン・スチレン)が混ざった形で再利用されることが多かったが、新技術では、これらの3種類の樹脂を高精度で選別することで、リサイクル樹脂の再利用がより加速できるようになるという。

|  |  |

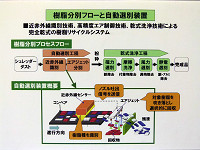

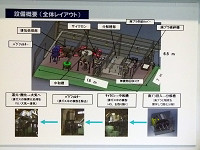

| 今回の2つの技術は、プラスチック回収の半分以上を占めるシュレッダーダストへの対策となる | 設備の概要 | リサイクル技術の仕組み |

|

| パナソニックエコテクノロジーセンターの冨田和之社長 |

パナソニックエコテクノロジーセンター(PETEC)の冨田和之社長は、「PETECでは、年間7,500トンのプラスチック回収を行なっているが、手解体選別で1,500トン、水比重選別で1,000トン。残りの5,000トンがシュレッダーダストとなる。そのうち3,000トンを混合プラスチックとして回収し、残りは焼却廃棄処分としていた。今回の技術では、シュレッダーダストのうち、まずは1,000トンを単一樹脂として選別したい。さらに、混合プラスチックとして回収できない部分は、もう1つの技術である触媒分解処理によるガス化処理を行なう」としている。

シュレッダーダストから3種類の樹脂を高精度で選別するリサイクル技術は、近赤外線識別技術と、高精度エア制御技術を用いているのが特徴。シュレッダーダストの樹脂片からPP・PS・ABSを樹脂種別ごとに、それぞれ99%を超える精度で選別および回収し、さらに臭素を含む樹脂を除去できるという。

「欧州のRoHS規制では、難燃剤として樹脂に添加されることがある特定臭素については、含有率1,000ppm未満であることが求められており、樹脂のリサイクルには、臭素を含む樹脂の混入を防ぐ必要がある。今回の技術はその点もカバーできる」(冨田和之社長)と話す。

PETECに設置した機器では、シュレッダーダストを投入後、振動フィーダーでコンベア上にシュレッダーダストを分散。自動選別工程では、近赤外線センサーを利用し、樹脂材料ごとに異なる分子構造をもとにした吸光特性によって樹脂種を選別。この選別情報をもとにノズル吐出信号を送信し、対象樹脂がエアジェットノズルの下部に来るタイミングを予測してエアを吐出。これにより、対象樹脂種を吹き落とし、単一樹脂の選別ができる。

|  |  |

| 材料ホッパーから材料を投入 | 投入されるシュレッダーダスト | まずは振動フィーダーでコンベア上にシャレッダーダストを並べる |

|  |  |

| 自動選別工程では近赤外線センサーを利用して選別 | エアージェットで選別したものが吐出される | 選別されたプラスチック樹脂がコンベアに残る |

|  |  |

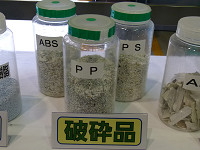

| 選別された3種類のプラスチック樹脂 | これを破砕機で破砕することでリサイクルに活用できる | これが破砕された状態 |

「ノズルの位置、角度、タイミングにノウハウがある」(冨田和之社長)とし、ここに99%以上という高い純度での選別が可能になる理由がある。

シュレッダーダストは、一度に1種類のプラスチックを選別することができ、残渣(ざんさ)はもう一度、選別することで別の樹脂種が選別できるようになる。

「今回の技術は、乾式洗浄技術と組み合わせたことも大きな特徴となっている。水を利用した選別では、排水処理などの負荷が大きく、導入にも課題となる。すべての工程を環境負荷が少ない乾式処理としたこと、また7×13mというコンパクトな設計としたことで、多くの企業での導入が図れる」(冨田和之社長)という。

まずは、第1ステップとして、シュレッダーダストからのリサイクル樹脂の回収を年間1,000トン規模で実施。回収したリサイクル樹脂は冷蔵庫部品で採用を検討しているという。今後、パナソニックグループでの利用を広げていく考えだ。

|  |  |

| 残渣(ざんさ)はもう一度、選別することで別の樹脂種が選別できるようになる | リサイクルPP樹脂となった状態 | 再生品の一例。まずは冷蔵庫部品で採用を検討しているという |

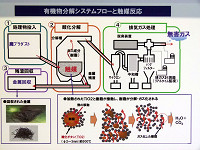

一方、触媒反応による有機物分解処理設備は、シュレッダーダストの燃焼処理の代わりに用いる新たな技術によるもの。

シュレッダーダストには、銅・鉄などの金属片や樹脂、ゴム類のほか、燃焼時にダイオキシンを発生する塩化ビニルで被覆された銅などの金属片もある。

シュレッダーダストから単一プラスチックや混合プラスチックを選別した後の残渣を、酸化チタンの触媒反応を用いて有機物を無害ガス化することで、廃樹脂材の残渣を焼却せずに安全に処理できるようになるという。

|  |  |

| シュレッダーダストの中の有機物を酸化チタンの触媒反応を用いて処理する有機物分解処理設備 | 設備の概要 | |

同技術の実用化に向けては、2008年から実験を開始してきて経緯があり、このほど処理する設備を大型化し、本格的な運用を開始した。

「触媒反応熱の活用により、加熱、補助燃料を不要とし、約500℃での分割、酸化ができ、無害ガス化処理を連続運転できるほか、大型の水車1個と、小型の水車2個を用いた攪拌(かくはん)方式により、触媒とシュレッダーダストを効率的に攪拌して触媒反応を効率化した。また、中和還元処理システムにより、樹脂に添加される塩素、窒素を無害化し、ふるい機構によってシュレッダーダストの中の有価金属を連続回収することができるようにした。加えて、温度・静圧自動制御システムにより、反応槽内の触媒反応を安定化している点も特徴」(冨田和之社長)という。

PETECでは、年間500トンの廃樹脂材残渣を処理する予定であるほか、パナソニックでは、2011年度には同技術を活用した設備の事業化を行なう計画だという。

|  |  |

| 有機物分解処理の処理の仕組み | 処理前の残渣(ざんさ) | ベルトコンベアで廃プラ破砕に投入される |

|  |  |

| 破砕された状態 | 大型の水車1個と、小型の水車2個を用いた攪拌(かくはん)方式による分解槽 | サイクロンおよび中和槽で排ガスの微粉HCLを取り除く |

|  |

| ここに酸化チタンの触媒反応を用いて有機物を無害ガス化する | 右は処理後の残渣、左は無害ガス化した排ガス。これを大気に放出する |

なお、PETECは、2001年4月に稼働。2010年8月には処理台数の累計が700万台に達したという。

同リサイクル工場で回収の対象となっているのは、冷蔵庫、洗濯機、エアコン、テレビ。

「鉄は11万3,251トンの累計回収に達しており、これを自動車に換算すると13万8千台分の資源を回収したことになる。同様に銅は1万7,205トンで、奈良の大仏69体分に匹敵。アルミは9,804トンであり、ジャンボジェット機85機分にあたる」(冨田和之社長)という。

2008年度には75万台だった処理台数は、2009年度には105万台に拡大。2010年度は8月末までに59万台。「2010年度は年間では120万台程度にまで拡大するだろう。エコポイント制度による買い換え促進によって、なかでもブラウン管テレビのリサイクルが増加している」とした。

(大河原 克行)

2010年9月27日 00:00