e-bike日々徒然

身近な乗り物「自転車」だからこそ安全性は重要!! パナソニック工場見学であらためて実感

2025年10月22日 09:05

e-bikeに初めて出会ったのは2018年を迎えてすぐの頃。パナソニックのハードテイルe-MTB「XM1」でした。そして、日本でもさまざまなe-bikeが登場し、その楽しさを知り、特集企画を経て、2019年にe-bike Watchが本格的にスタートします。それから個人的にもe-bike大好き人間となって現在に至っています。

e-bike Watchを始めた頃は、(e-bikeに限らず)「体はひとつなのに、高価なスポーツバイクを複数所有する」意味もわかりませんでしたが、現在はフルサスとハードテイルのMTB、クロスバイク、グラベルロードのe-bikeが自宅にあります。自転車の楽しさを知ってペダルバイク(グラベルロード)の5台体制。オフィスには社用車としてミニベロe-bikeも保管されています。

まとまった休みが取れそうなら「どこに旅しよう」と考え、定期的にe-bike仲間とも走りに行きます。e-bike Watchで初めて「スポーツバイク」の楽しさを知った素人なので(学生時代に街乗りでMTBを所有したことはあるレベル)、空気入れや洗車、増し締め程度で、定期的にショップでメンテナンスを受けています。摩耗による機材交換以外に大きなトラブルはありません。その大きな要因は「そもそもの車体」がメーカーにしっかり作られていること。

もし、e-bikeの楽しさを知って楽しくサイクリングをしていたとしても、予期せぬトラブルで落車したり、故障で走れなくなったら、当時の私のような初心者ならばトラウマで、すぐに自転車から距離を置いてしまうのでは? 自転車の整備やカスタムなども動画などで学べる時代ですが、やっぱりプロにはかないませんし、そもそも車体の安全性はユーザーで確保することはできません。今回、人生初となる工場を見学できたので、電動アシスト自転車(e-bikeも)がどのように製造されているのかお届けしたいと思います。

パナソニック サイクルテック柏原工場へ

2025年8月にパナソニック サイクルテック本社へ打合せで訪問しました。これまでに何度か訪れていますが、ありがたいことに特別に工場を見学させてもらいました。e-bike Watchとしても興味津々です。

国内生産体制の強化&環境配慮型モノづくりのために、柏原工場は2021年にリニューアルされています。主なポイントは以下のとおり。

1.自動溶接設備:ロボットによる溶接の自動化により安定した品質と生産能力の向上(生産能力従来比:130%)、省人化を実現

2.節水型被膜処理設備:エコ排水システム(※)を採用し、従来工法比で使用水量を32%。また、ディップ方式の採用により長期信頼性品質を確保し、環境負荷低減と品質向上の両立を実現

3. 粉体塗装設備:再利用可能な粉体塗料の採用によりVOC(揮発性有機化合物)排出ゼロ化を実現。また、1コート塗装での外観品位の実現など高い技術力による工程合理化も実現

(※)エコ排水システムとは、車体についた薬品を工程内で発生する再利用可能な水を使いスプレー圧洗浄(置換水洗)することで洗浄水を大幅に節約する仕組み

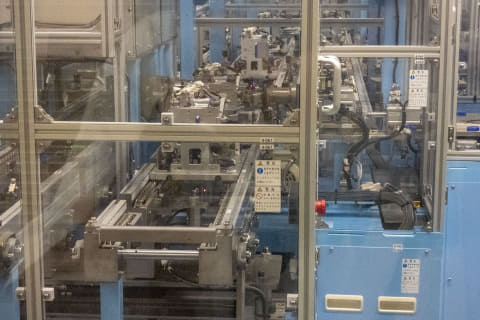

4.カルパワードライブユニット生産設備:高性能センシング機能を活用し、徹底した工程管理による品質確保と組立の自動化によって従来よりも高効率生産を実現

この柏原工場では「安心・安全 高品質の自転車づくり」をモットーに、数々の工程を経て車体が完成されます。

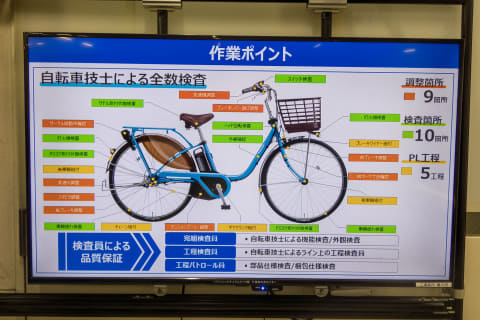

いちばん驚いたのは、パナソニックではペダル装着を残した「九部組み」の状態で出荷していること。一般的には「七分組み」という言葉のように、7割組み立てられた状態で出荷されると思い込んでいましたが、より安全な自転車を届けるために、自転車技士による全数検査を行ない出荷しています。

車体はダンボールで発送されますが、「七分組み」状態であっても残りのパーツを装着するだけでなく、販売店のプロがすべてを入念に調整し直して完成させているのが現状です。となると、通信販売で「簡単」とあっても、初心者でも安全に組み立てられる……という考えは見直しておくべきでしょう。

実際にどのような工程があるの?

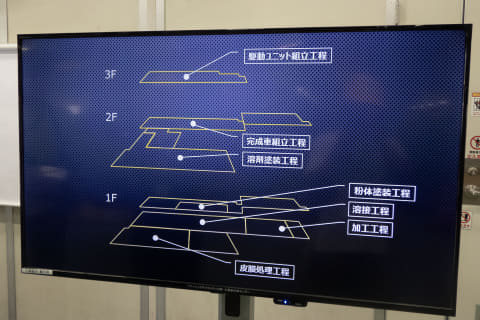

パナソニック サイクルテックでは電動アシスト自転車の開発から製造、販売までを一貫して行なっています。工場ではフロアごとに「加工」「溶接」「皮膜処理」「粉体塗装」「溶剤塗装」「完成車組立」「駆動ユニット組立」が工程があります。また、各工程においても複数の作業が人力やロボットで進められます。立ち入れない部分もありましたが、1Fから順に見学エリアの写真とともにご紹介します。

溶接では、部品間にろう材を流し込み内側から溶接する「ろう付」、溶接棒を電極とする熱を発生させて母材と溶接棒を溶かして結合する「MAG」、タングステンを電極とする熱を発生させて母材と溶加材を溶かして結合する「TIG」の3工程。MAG溶接では自動ロボットが効率良く生産していきます。

フレームの汚れを落とし、キレイに塗装するための準備が「皮膜処理工程」。湯洗いで油分を除去し脱脂。水洗い後、酸洗いでリン酸反応を促進。その後も皮膜化成のために複数回の水洗いを行ない乾燥炉へ。実に10回以上の工程が行なわれます。

高品質な下地が形成されると、いよいよフレームの塗装へ。ここでもロボットが大活躍。フレームの入り組んだ箇所に補正塗装を行ない、その後全体に一気に吹き付ける作業へ。そして、焼き付けと乾燥を終えるとキレイなフレームが誕生します。カラーごとに塗装作業が行なわれ、塗装の際に飛び散ってしまう塗料も再利用しているとのこと。ちなみに塗料のラインナップも豊富。

これらの過程を経て、完成車の組立工程に移っていきます。1台につき約75点もの部品取り付けがあるため、正確な部品のピッキングが行なわれます。最終的な組み立て工程においても、自転車技師によるライン上の工程を検査する「工程検査員」、部品や梱包の試用を検査する「工程パトロール員」、自転車技師が機能や外観を検査する「完成検査員」の徹底した品質保証の検査が行なわれているのです。

クルマを購入する場合はほぼすべての人が試乗をするでしょうし、「最後の部分を自分で仕上げる」ことは怖いと思います。自転車もそれは同じで、細かな微調整はプロにしかできませんので。

1日に大量のドライブユニットを製造

e-bike Watchとしては、電動アシスト自転車やe-bikeのドライブユニット製造にも興味があります。

電動アシスト自転車やe-bikeは柏原・湘南・藤井寺の3つの工場で製造されていますが、柏原工場では1日に驚くほど大量なドライブユニットを製造しているそうです。車体には約75点もの部品を取り付けるとご紹介しましたが、アシスト車の心臓部分となるドライブユニットだけでも1個につき約50点もの部品が必要とのこと。

ロボットがセンサー部品を製造すると、その後は「ピッキング」「部品組立」「ユニット組立」「検査」の過程を経ていよいよ完成が近づきます。工程フローのいくつかを写真でご紹介します。

なお、先日に発表された特定小型原動機付自転車「MU(エムユー)」も柏原工場で自転車同様に徹底的な安全性を追求されています。

自転車は免許不要で生活や趣味が捗るいちばん身近な乗り物です。電動アシスト自転車やe-bikeは「高い」という声も多くありますが、精密な電気製品です。日常の家電製品同様に性能の両立ととも、メーカーは安全性を確保するために全力を注いでいます。そうした点を考えると「高い」といえるでしょうか?

冒頭にも書いたように、私は空気入れや洗車、増し締め程度で、定期的にショップでメンテナンスを受けています。そして、もし今後も増車する機会があるのならば、安心できる車体を選ぼうとあらためて実感しました。