パナソニックエコシステムズ、本社工場に「eco見える化室」を開設

|

| パナソニック エコシステムズ本社「eco見える化室」 |

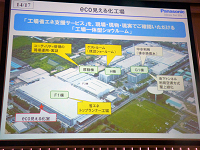

パナソニックグループに属するパナソニックエコシステムズは、愛知県春日井市の本社工場に省エネに関するショールーム「eco見える化室」を2011年3月11日に開設した。

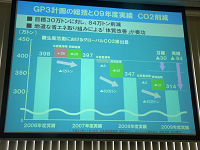

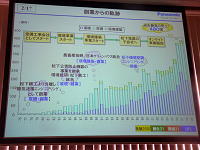

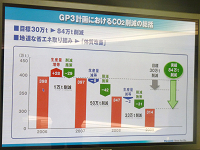

パナソニックは、2007年度からの3年間で、CO2排出量を30万トン削減することを目標として掲げたが、実際には、その目標を大きく上回る84万トンの削減に成功した。そのCO2削減取組みで、蓄積された1,300件以上もの省エネノウハウを広く社会に展開し、工場の省エネソリューションを提供するために作られたのが「eco見える化室」である。

「eco見える化室」には、主に製造業の工場管理者向けに、CO2削減を実現するシステムや機器、事例が数多く展示されている。また、春日井工場で稼働している生産設備や原動設備に導入したシステムから得られるデータのリアルタイムでのモニタリングも可能であり、普段実感しにくい省エネ効果への理解が深まるように工夫されている。

今回、「eco見える化室」の開設にあたり、報道関係者向けに「eco見える化室」および最新の省エネ工場である春日井工場の説明見学会が行なわれ、筆者も参加してきたので、その様子をレポートしたい。

■設備ごとに計測器を設置し、無駄なエネルギー消費を見つける「メタゲジ」活動

|

| パナソニック株式会社環境本部宮井真千子副本部長が、パナソニックグループの環境に関する取組みについてプレゼンを行なった |

説明会では、最初に、パナソニック 環境本部の宮井真千子副本部長が、パナソニックグループの環境に関する取組みについてプレゼンを行なった。同氏は、パナソニックグループが、前の中期計画であるGP3において、目標であった30万トンのCO2削減を大きく上回る84万トンの削減に成功した要因として、以下の4項目を挙げた。

1.「メタゲジ」活動の推進

2.省エネ診断による掘り起こし

3.プロセス革新

4.削減事例の横展開

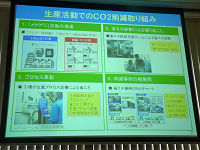

メタゲジとは、メーターゲージから来た造語であり、計測器を意味する。従来は、工場全体で電力メーターが1台だけしか使われていなかったが、「メタゲジ」活動は、設備ごとに電力メーターなどを設置し、エネルギー消費や熱、エアーなどを見える化し、無駄なエネルギー消費を見つけるという活動だ。「メタゲジ」活動によって、省エネ技術支援チームによる省エネ診断が容易になる。そして、生産革新本部が中心となって、工場の生産プロセスを改善することで、省エネを実現する。

さらに、省エネ事例のBefore After(BAチャート)をデータベース化しており、合計1,300件の省エネ事例を、全工場で活用できるようになっているのもポイントだ。

|  |

| 前の中期計画であるGP3計画の総括と09年度の実績。パナソニックグループ全体で、CO2を30万トン削減することが目標であったが、地道な省エネ取り組みによる「体質改善」が功を奏し、84万トンもの削減に成功した | 生産活動でのCO2削減の取り組みとして、「メタゲジ」活動の推進、省エネ診断による掘り起こし、プロセス革新、削減事例の横展開の4つが挙げられた |

パナソニックは、2018年に創業100周年を迎えるが、その創業100周年のビジョンとして、エレクトロニクスNo.1の「環境革新企業」となることを掲げており、そのためのイノベーションとして、心豊かなグリーンライフスタイルを実現する「グリーンライフ・イノベーション」と、究極のグリーンビジネススタイルを実践する「グリーンビジネス・イノベーション」を掲げる。今回の「eco見える化室」は、グリーンビジネス・イノベーションのテーマの一つ「自社ノウハウを活かした環境ソリューション提供」の目玉となる。

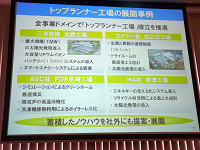

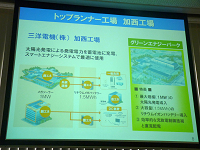

パナソニックは、CO2削減を次のステージへ進めるために、全事業ドメインで「トップランナー工場」の確立を推進させるという。例えば、三洋電機なら加西工場、エナジー社なら住之江工場、AVC社ならPDP尼崎工場といった具合だ。

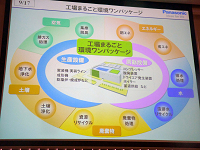

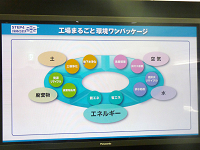

パナソニックエコシステムズの春日井工場も、これらトップランナー工場の1つに数えられる。パナソニックグループでは、これまで培ってきた省エネに関するノウハウを活かした、環境ソリューション「工場まるごと環境ワンパッケージ」を提供する。今回開設された「eco見える化室」は、その工場まるごと環境ワンパッケージの導入を検討している事業者に対するショールームとしての役割を果たすのだ。

|  |  |

| 全事業ドメインで「トップランナー工場」の確立を推進する。例えば、三洋電機の加西工場やエナジー社の住之江工場などが、トップランナー工場だ | トップランナー工場の一つ、三洋電機の加西工場では、太陽光発電で発電した電気を蓄電池に充電し、スマートエナジーシステムで利用するようになっている | 自社ノウハウを活かした環境ソリューション「工場まるごと環境ワンパッケージ」を提供する |

■「シミュレーション技術」「P-FEMS」「SE-Link」で差別化を図る

|

| パナソニックエコシステムズ株式会社の伊藤清文社長が、「eco見える化室」のオープンについて、プレゼンを行なった |

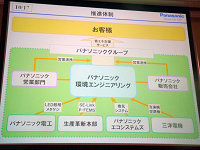

続いて、パナソニックエコシステムズの伊藤清文社長が、「eco見える化室」の詳細について、プレゼンをおこなった。まず、最初にパナソニックグループにおける、パナソニックエコシステムズの位置づけを説明したが、その中で伊藤社長は、パナソニックグループの事業ドメイン再編について触れた。

パナソニックグループは来年、現在の16ドメイン会社を3事業分野、9ドメインに再編する予定であり、パナソニックエコシステムズは、環境・エナジーソリューションズに再編されるという。同社は、事業所向けの換気扇や加湿空気清浄機、環境エンジニアリングを主な事業分野としており、水・空気・土・廃棄物・エネルギーのすべての分野における環境浄化技術と省エネルギー技術を持っている。同社の中期経営スローガンは、パナソニックグループが培ってきたCO2削減ノウハウを広く社会に提供し、低炭素社会実現へ貢献するというものだ。

|  |  |

| パナソニックグループは来年、現在の16ドメイン会社を3事業分野、9ドメインに再編する予定であり、パナソニックエコシステムズ株式会社は、環境・エナジーソリューションズに再編される | パナソニックエコシステムズ株式会社の創業からの軌跡。2009年度には480億円という過去最高の売り上げを記録した | パナソニックエコシステムズの事業分野。環境浄化技術とエネルギー分野を得意とする |

|  |

| パナソニックエコシステムズの中期経営スローガンは「空気・水・土壌・エネルギーの環境技術を磨きグローバルに貢献する」というものだ | 省エネ支援サービスの概要。環境トータルソリューションで、省エネ対策を実現する |

その差別化技術として伊藤社長が挙げたのが、

・シミュレーション技術

・P-FEMS

・SE-Link

の3つだ。

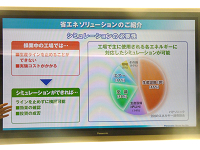

シミュレーション技術は、生産ラインを止めずに、「見える化」できる技術で、省エネに高い効果があり、パナソニックでは、エアーや炉、空調の3分野において、精度の高いシミュレーション技術を持っているという。

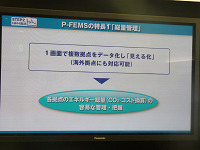

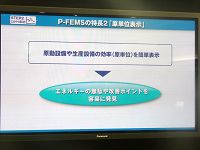

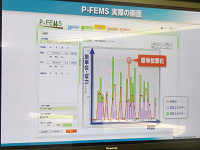

P-FEMSは、パナソニック独自の工場エネルギー管理システムで、1分単位で工場で使われているエネルギーの量を表示、分析することが可能だ。また、ネットワークにも対応しており、複数拠点のデータを一括して管理できる。P-FEMSによって、きめ細かなエネルギー管理が可能であり、どの部分の無駄が多いか、運転効率は適正かを、わかりやすく分析できる。

|  |  |

| 差別化技術の1つが、シミュレーション技術であり、省エネ効果を前もって「見える化」できる | もう1つの差別化技術が、生産設備と原動設備を連携して制御するSE-Linkだ | さらに、独自管理システムの「P-FEMS」により、1分単位で省エネ状況を確認できる |

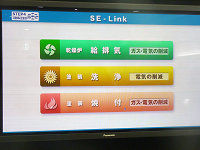

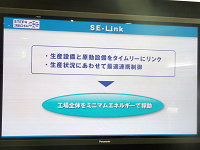

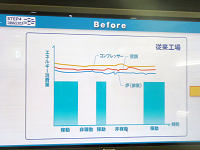

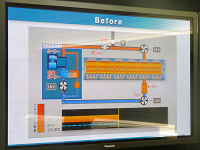

SE-Linkは、実際に製品の生産を行なう生産設備と、生産設備に水や電力、エアー、蒸気などを供給する原動設備をリアルタイムに連携させて、最適な省エネ運転制御を行なう技術である。生産状況は刻一刻と変わるが、従来の工場では、原動設備がその最大生産能力にあわせた100%の供給を常に行ない、生産量が少ないときには、供給が過剰となっていたのだ。SE-Linkでは、生産設備の生産状況にあわせて、原動設備の供給を制御できるため、無駄を防げる。

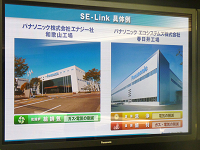

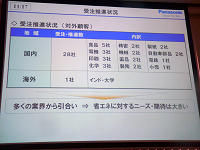

パナソニックが進める「工場まるごと環境ワンパッケージ」は、昨年の4月から本格的な営業活動を開始しているが、すでに国内28社、海外1社から受注済みとのことだ。また、その内訳も食品、電機、印刷、化学など幅広く、省エネに対するニーズ・期待は大きいといえる。

|  |  |

| 生産設備と原動設備をまるごと対策をおこなう「工場まるごと環境ワンパッケージ」 | パナソニックグループの省エネ支援サービスの推進体制。パナソニック環境エンジニアリングが中心となって、お客様とのやりとりをおこなう | 昨年4月からの受注推進状況、食品や電機、印刷など、幅広い業種での受注実績がある |

今回の「eco見える化室」は、「工場まるごと環境ワンパッケージ」の営業を行なう上で、省エネ技術を実際に見たいという要望が強く、その要望に応える形で開設されたという。「eco見える化室」は工場一体型ショールームであり、希望すれば、「eco見える化室」とあわせて省エネトップランナー工場であるF1棟の見学も可能だ。

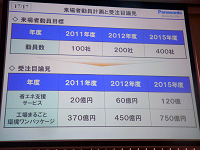

同社では、「eco見える化室」の動員目標として、2011年度が100社、2012年度が200社、そして2015年度には400社を掲げる。また、受注の目論見は、2011年度が省エネ支援サービスで20億円、工場まるごと環境ワンパッケージで370億円、2012年度がそれぞれ60億円と450億円、それぞれ120億円と750億円としている。

|  |  |

| 「eco見える化室」のオープニングセレモニーには、春日井市の伊藤市長も出席した | 「eco見える化室」は、F1棟に設けられた。F1棟は省エネトップランナー工場であり、工場一体型ショールームとしての役割も果たす | 「eco見える化室」の様子。コンサルテーションゾーンとオペレーションゾーン、ソリューションゾーンの3つのゾーンに分かれている |

|  |

| eco見える化工場の省エネ対策。原動、塗装、成型、プレス・溶接、実装、空調、照明など、上流から下流まで一貫した対策がおこなわれている | 「eco見える化室」の来場者動員計画と受注目論見。2011年度は100社の来場を目標としている |

■3つのゾーンから構成される「eco見える化室」

宮井氏と伊藤氏の説明のあと、実際に「eco見える化室」に案内された。「eco見える化室」は、コンサルテーションゾーン、オペレーションゾーン、ソリューションゾーンの3つのゾーンに分かれている。

|  |  |

| 「eco見える化室」に入って左側が、コンサルテーションゾーンとなっており、パナソニックの省エネに関する取組みが展示されている | パナソニックグループの2018年の目標であるグリーンプラン2018についての説明パネル | 中央奥のオペレーションゾーンには、大型ディスプレイが2台あり、省エネ支援サービスの紹介などに使われる |

コンサルテーションゾーンは、パナソニックの省エネに関する取組みと工場まるごとワンパッケージの紹介をおこなうコーナーで、オペレーションゾーンは、省エネ支援サービスの中核となるエネルギー管理システム「P-FEMS」と生産状況に応じて生産設備と原動設備を連携する制御システム「SE-Link」の紹介を行なう。

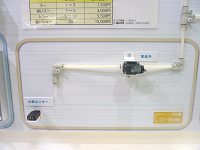

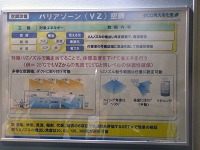

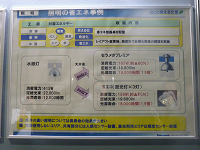

ソリューションゾーンでは、省エネソリューションやシミュレーションの詳細な紹介がおこなわれているほか、消費エアーの削減についての実験コーナーも用意されており、エアーの節約方法を実際に試して、理解できる。さらに、パナソニックエコシステムズが製造しているシーリングファンやVZノズル、熱交換気ユニットなどの展示もおこなわれている。

中の様子は、以下写真でご紹介する。

|  |  |

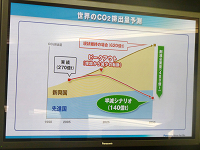

| 世界のCO2排出量予測。現状維持では2050年には620億tに達する。ピークアウトを実現し、140億tへと大幅に削減することが求められている | 世界中にあるパナソニックグループの工場で、CO2を合計84万トン削減することに成功した | GP3計画におけるCO2削減の総括。30万トン削減という目標に対して、その約3倍の84万トンの削減に成功した |

|  |  |

| CO2削減についての4つの基本施策について。1つめは「『メタゲジ』活動の推進」、2つめは「省エネ診断による掘り起こし」 | 基本施策の続き。3つめは「プロセス革新」、4つめが「削減事例の横展開」である | グループ工場で培った省エネノウハウにより、システム・ソフト・ハードが一体となったワンストップソリューションを提供する |

|  |  |

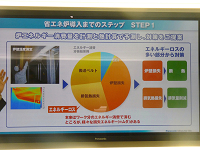

| 実際のソリューションの導入は、4つのステップを経て行なわれる | STEP1では、省エネ診断をおこなう。無駄を発見・改善するために定期的な省エネ診断が必要になる | 省エネ診断では、パナソニックグループで培った豊富なノウハウを活用し、エネルギー使用機器をすべて診断する |

|  |  |

| STEP2では、エネルギー総量、分布、割合の「見える化」により、エネルギーの無駄を発見する | 見える化によって、工場全体の省エネ活動を加速する | まず、エネルギーを見える化し、次に原単位を見える化、そして原単位を悪化させる要因を特定する |

|  |  |

| 効果的な見える化システムの実現には、計測ポイントが重要になる。パナソニックでは、効率評価マニュアルを作成し、省エネ効果が最大になるポイントに計測機器を設置している | パナソニック独自の管理システム「P-FEMS」は、1画面で複数拠点をデータ化し、見える化が可能 | P-FEMSでは、各拠点のCO2総量管理が可能で、サマリー情報をメール配信することもできる |

|  |  |

| P-FEMSの特長の2つめは、原動設備や生産設備の効率(原単位)を簡単に表示できること | P-FEMSの実際の画面。原単位と固定エネルギー、変動エネルギーをリアルタイムに監視できる | STEP3は、省エネ対策工事の実施である。対策工事は省エネ設備導入のハード面と、制御・運用の改善のソフト面の両面で行なう |

|  |  |

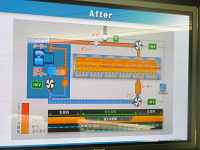

| STEP4の工場まるごと省エネでは、生産設備と原動設備をリアルタイムにリンクし、生産状況にあわせて最適連携制御をおこなう「SE-Link」が有効である | 従来の工場では、稼働時も非稼働時もコンプレッサーや空調、炉が消費するエネルギーは変わらなかった | SE-Linkを導入した省エネ先進工場では、非稼働時の無駄なエネルギーを削減できる |

|  |  |

| SE-Link導入前の稼働の様子。非生産時にも常に同じ量のエネルギーが消費されている | SE-Link導入後の様子。非生産時にはファンの回転を落とすことで、エネルギーを節約する | 工場まるごと環境ワンパッケージでは、土、廃棄物、エネルギー、水、空気のすべてについて対策が可能だ |

|  |  |

| 最適生産の環境を構築することで、環境保全と事業発展の両立が可能 | 部屋に入って右手にあるソリューションゾーンでは、省エネソリューションの紹介が行なわれる | 省エネ炉導入までのステップ。STEP1では、炉壁温度を測定するなどして、炉エネルギー消費量を計測と熱計算で予測し、対策を提案する |

|  |  |

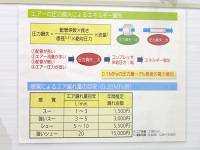

| STEP2では、プロセスを見直し、温度を下げたり、時間を短縮したりする。STEP3では、その結果に基づき省エネ炉の提案をし、最後のSTEP4では、省エネ炉の具体設計・製作を行なう | ソリューションゾーンには、エアーの節約に関する実験コーナーも用意されている | エアー漏れをコストに変換すると、年間でどれくらいの金額になるかを示した表 |

|  |  |

| 実験1では、配管の長さや太さによって、圧力損失がどう変わるかを理解できる | 実験2では、エアーもれの音ともれる量との関係を知ることができる | 実験3では、光電センサーを利用したエアー間欠運転を試せる |

|  |  |

| 実験4では、エアーの消費を節約できるブローと通常のブローの比較ができる | eco見える化室では、パナソニックエコシステムズが生産している省エネ機器が展示されている。これはそのうちの一つである、消音型キャビネットファンのスケルトンモデル | 吹き出し口を左右にスイングさせることが可能なVZ(バリアゾーン)ノズル。冷風の到達距離を向上させ、体感温度を下げることが可能 |

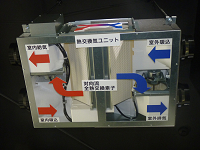

|  |  |

| シーリングファン。冷暖房の効果を高め、快適空間を創造できる | 熱交換気ユニットのスケルトンモデル。吸気と排気の間で熱を交換し、省エネを実現する | 左が従来の蛍光灯器具、右がLED器具 |

|  |  |

| パナソニックエコシステムズ春日井工場のecoの取り組みについても解説があった | パナソニックエコシステムズの3ヵ年計画の総括。CO2排出量の削減目標3,400tに対し、4,600tの削減に成功した | 春日井工場の全景写真。敷地面積は14万5,000平方メートルになる |

|  |

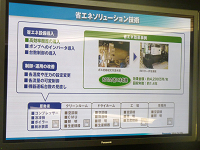

| 「空調機械室」の冷温水ポンプの省エネ事例。バイパス弁ではなく冷水ポンプの流量を制御するようにしたことで、流量を40%、消費電力を60%削減した | F1棟建屋では、シーリングファンとVZノズル、熱交換気ユニットを導入し、風のある快適環境を実現している |

|  |

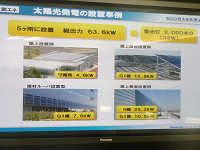

| G1棟では、戦時中に作られた地下道を空調に利用している | また、創エネとして、太陽光発電システムを5ヵ所に設置しており、合計63.6kWの発電が可能だ |

■「とことん省エネ」を目指したF1棟

最後に、省エネトップランナー工場であるF1棟も見学させていただいた。F1棟は、春日井工場の中でも、最も大きな2階建の工場棟であり、総床面積は37,962平方メートルになる。F1棟は製造部門であり、1Fの源泉から2Fの完成までの一貫生産を行なっている。

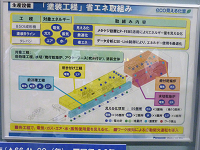

今回見せていただいたのは、「成型工程」で使われている射出成形機と、「プレス工程」のプレス装置、「塗装工程」の前処理工程ライン、「FMS板金工程」のタレットパンチプレスおよびそれに付随する材料供給機だ。それぞれ、メタゲジやP-FEMS、SE-Linkなどの活用によって、大きく消費電力や消費エアーなどを削減しているとのことだ。

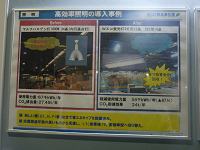

また、天井の照明や空調も省エネタイプのものに変更されており、大きな効果を上げている。F1棟は、「とことん省エネ」を実現する次世代工場を目指し、工場まるごとの省エネが推進されており、今回は紹介されなかった工程においても、さまざまな工夫がなされているという。

「eco見える化室」は、自社工場の省エネ化および環境負荷の低減を実現したいという、事業者にとって、大変参考になるショールームであり、あわせて最新の省エネ対策を導入しているF1棟を見学することで、工場まるごと環境ワンパッケージのメリットや省エネ化のポイントを十分に理解できるだろう。環境対策、省エネに対するニーズは年々高まりを見せており、「eco見える化室」の開設によって、より環境負荷が低く、省エネが進んだ工場への転換が加速されることを期待したい。

F1棟の様子は以下、写真と動画でご紹介する。

|  |

| 「成型工程」で使われている大型射出成形機。金型を利用して、樹脂を成型する | 成形機の模型。ホッパードライヤーとシリンダーヒーター、温調機が全体の93%の電力を使用する |

| 射出成形機の動作の様子 |

|  |

| 射出成形機で使われる金型の置場。製品ごとに使う金型が違うので、多数の金型が用意されている | 「プレス工程」で使われるプレス装置。春日井工場では、サーボプレス、機械プレス、油圧プレスを備えており、部品ごとに最適なプレス工法を選定できる |

| プレス装置の動作の様子。金属板をプレスすることで、部品を成型する |

|  |  |

| プレス工程で製造された部品 | 工場の天井には、VZノズルが設置されており、風を当てることで、体感温度を下げて省エネを実現している | 28℃でもVZからの気流で体感温度は25℃と同等になる |

|  |  |

| 全体空調方式に比べて、VZシステム方式では、イニシャルコストを30%、ランニングコストを40%削減できる | 照明を水銀灯から、セラメタプレミアとWエコに変えることで、消費電力を60%削減でき、寿命も1.5倍に延びる | 高効率照明の導入事例。マルチハロゲン灯をWエコ蛍光灯に変えることで、1年間で58,000kWhもの電力を削減でき、1年でそのコストを回収可能だ |

|  |  |

| 「塗装工程」での省エネ取組み。塗装ラインはAラインとBラインの2ラインがあるが、まずはBラインでの取組みから開始した。各工程で、電気・ガス・エア・水・蒸気使用量を見える化し、ワーク検知による自動間欠運転を導入した | 「塗装工程」のラインの様子。左側は前処理工程で、奥で塗装が行なわれる | 「塗装工程」で使われているP-FEMSの実際の画面。ワークが流れていないときには、消費電力が大きく下がっている |

|  |  |

| 「FMS板金工程」の省エネ事例。タレットパンチプレス(タレパン)では、材料の板材を吸着して運ぶのにエアーが使われているが、圧力を監視し、電磁弁で吸引/停止を制御することで、エアーを75%も削減した | 大型タレットパンチプレス。金属板をパンチで穴を連続的に空けていき、加工を行なう | 材料供給機ではエジェクタで材料を吸着するが、エジェクタを電磁弁制御機能付きに変更することで、エアーを75%削減した |

| タレットパンチプレスの動作の様子。左側に見えるのが、板材をエアーで吸着して供給する材料供給機だ |

(石井 英男)

2011年3月22日 00:00