大河原克行の「白物家電 業界展望」

“技術の日立”の最前線、栃木事業所を見る

|

| 栃木事業所の全景。東京ドーム20個分の広さだという |

日立アプライアンスは、栃木県下都賀郡大平町にある栃木事業所を報道関係者に公開した。

東京から約70km。東武日光線新大平下駅前にある栃木事業所は、東京ドーム約20個分にあたる96万5千平方m(約29万坪)という広大な敷地を誇る。敷地内の樹木の数は2万5,000本。うさぎやたぬきも現れるという自然も兼ね備えた生産拠点とする。

|  |  |

| 東武日光線の新大平下駅前に日立アプライアンス栃木事業所がある | ホームから見える看板にはこんなメッセージが | うさぎなどを事業所内で見ることができる |

1944年1月に、茨城県の多賀工場の栃木工場部としてスタート。1945年1月に多賀工場から独立するとともに、その翌年の1946年からは冷蔵庫の生産を開始。1952年からは国産初となるルームエアコンの生産を開始し、現在でも、ルームエアコン、冷蔵庫を生産する。エコキュートのヒートポンプユニットの生産などもここで行なっている。また、テレビ、冷蔵庫、洗濯機、エアコンの4品目をリサイクルする関東エコリサイクルも同じ敷地内にある。

|  |  |

| 栃木事業所で生産される冷蔵庫 | 純国産の技術により生産された国産第1号冷蔵庫「K-40」 | こちらは累計生産3,000万台目の冷蔵庫 |

|  |  |

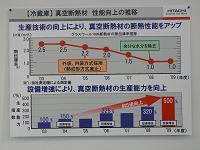

| 3,000万台を示すエンブレムが貼付されている | フレックス真空断熱材は栃木事業所が誇る技術の1つ | 真空断熱材の断熱性能は業界トップクラス。生産能力も大幅に向上させた |

|

| 不当表示問題に際して多大なご迷惑をかけたとして謝罪する石井常務取締役 |

日立アプライアンス常務取締役家電事業部長 石井吉太郎氏は、「今年4月には不当表示に関して、多くの方々に多大なご迷惑をおかけしたことをお詫びする。その後全社をあげて再発防止に対して取り組んでいる。生産現場での取り組みを通じて、それを感じてほしい」とした。

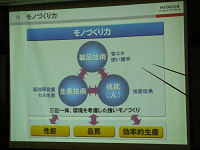

栃木事業所では、モノづくり力として、省エネ、使い勝手などで構成される「製品技術」、高効率設備やセル生産の導入による「生産技術」、技能伝承による「技能(人)」の観点から、「三位一体、環境を考慮した強いモノづくり」を掲げており、これが性能向上、品質向上、および効率的な生産につながっているとする。

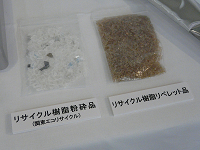

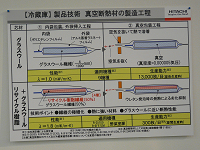

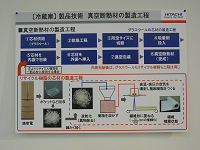

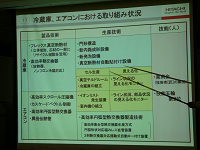

例えば、製品技術においては、冷蔵庫の重要技術であるフレックス真空断熱材の立体成形や、芯材の一部にリサイクル樹脂を活用するといった取り組みや、エアコンでは高効率スクロール圧縮機、カスケードベクトル制御、高効率円弧型熱交換器、異径伝熱管などの開発技術があるという。

|  |  |

| リサイクル樹脂を50%使用した真空断熱材も開発している | グラスウール100%の真空断熱材とそこにリサイクル樹脂をしようした真空断熱材の概要 | 途中までの工程は一緒だが、芯材を内袋で梱包する際にリサイクル樹脂の芯材を使用する |

|  |  |

| リサイクル樹脂を使用した真空断熱材は、一部機種の野菜室のドアに使用されている | 省エネ化を図った波形銀イオンファン。2010年度の新技術である | 栃木事業所で生産されているルームエアコン。白くまくんシリーズとしては7代目 |

|

| 日立アプライアンス常務取締役家電事業部長・石井吉太郎氏 |

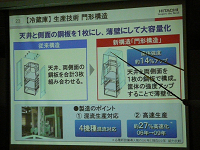

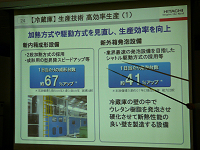

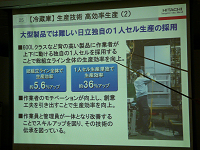

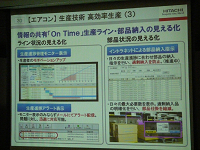

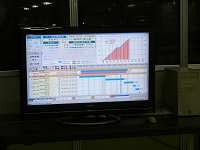

また、生産技術では、冷蔵庫生産で独自の手法とする門形構造、新内箱成形設備、新発泡設備、真空断熱材自動貼り付け設備など、エアコンでは高効率円弧型熱交換器製造技術などがある。また、冷蔵庫の真空チルドルームや高機能冷蔵庫組み立てにおける一人セル体制のほか、エアコンのイオンミスト発生装置や室内機の組立におけるセル生産の導入、生産の進捗や不良などを管理するライン状況の見える化などにも取り組んでいる。

石井常務取締役は、「セル生産の対応範囲を広げることで、作業者のモチベーションが高まっている。栃木事業所での実績をベースとして、海外にもセル生産方式を展開していく」と語る。

|  |

| 栃木事業所のモノづくりの基本的な考え方 | 冷蔵庫、エアコンにおける製品技術、生産技術、技能に関する具体的な取り組み |

|  |

| 技能オリンピックでは銀メダルを獲得した | 技能オリンピックでの作品 |

|

| 栃木事業所・稲場恒一所長 |

栃木事業所の稲場恒一所長は、「環境に配慮した高付加価値、省エネの製品を積極的に開発し、高い生産技術で製造すること、新たな手法を取り込むなど、製品の高品質化や安全確保に取り組んでいる。日本のモノづくりを実現するため、高効率な生産体制を実現し、同時に技術の伝承を行なっていくことが大切である」などとし、同事業所におけるモノづくりの基本的な考え方について説明した。

また、栃木事業所における品質保証に対する取り組みについても説明した。

|

| 品質保証センタ・巻島文夫氏 |

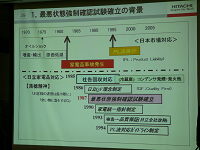

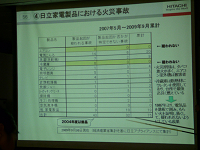

日立アプライアンスの品質保証センタの巻島文夫氏は、「栃木事業所は最悪状況強制確認試験を1987年から実施しており、経済産業省が発表した2007年5月以降からの重大製品事故発生状況では、電機製品、とくにエアコンの火災事故が最も多いにも関わらず、栃木事業所ではエアコン、冷蔵庫ともに事故ゼロを実現している」とした。

同社では、1984年に冷蔵庫において、協力会社から調達した部品に異物が混入し、コンデンサの発煙、発火事故が起こり、リコールした経緯があった。

そこで1986年に日立QF(クオリティ・ファースト)理念の制定、1990年の家電統一指針の制定といったルールづくりとともに、1987年には最悪状態強制確認試験を開始し、「部品に火がついても、外に火が出ないものを作る」といった考え方に基づいて、安全性に対する試験を行なってきた。

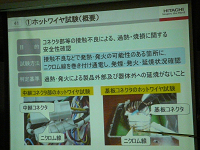

栃木事業所内には、3万Vの電流を流すことができる最悪状態強制確認試験室を設置し、コネクタ部などの接触不良による過熱、焼損に関す安全性を確認するためにニクロム線を巻き付けて通電し、発煙、発火、延焼状況を確認する「ホットワイヤ試験」、固形燃料をセットし着火させても外部への延焼がないことを確認する「固形燃料試験」、ヒータ線を断線させ、スパークの繰り返しにより、温度が上昇した時点での延焼状況を確認する「バイブレータ強制加振試験」、バーナー火口を10cm離した状態で3秒間接炎し、発煙、発火、延焼状況を確認する「パーナー試験」などを行なっているという。

|  |  |

| 最悪状態強制確認試験など品質への対応 | ホットワイヤ試験の概要 | 固形燃料試験の概要 |

|  |  |

| バイブレータ強制加振試験の概要 | バーナー試験の概要 | 栃木事業所で生産されるエアコン、冷蔵庫は2007年5月以降「事故ゼロ」を達成している |

一方で、「洗濯機と乾燥機ではそれぞれに事故を発生させない構造を実現していたとしても、双方の機能が搭載された洗濯乾燥機では、それが通用しないという場合が出てきた。2004年に洗濯乾燥機で問題が発生し、ご迷惑をおかけしたが、その後、ハイブリッド化に伴う安全確立にも力を注いでいる」という。

こうした問題に対応するために、同社では、製品開発段階において、PS(製品安全)リスクアセスメントを適用するなど、上流段階での対策にも踏み出している。

これらの取り組みは具体的な成果につながっている。先に触れた栃木事業所で生産された製品の事故ゼロに加え、2007年度からスタートした経済産業大臣が表彰する製品安全対策優良企業の第1回目に、大企業製造事業者・輸入事業部門において金賞を受賞。これは製品リスクアセスメントの設定および運用、不良発見表彰制度の奨励、製品安全事故実体験教育の実施などが評価されたという。

栃木事業所の冷蔵庫およびエアコンの生産ラインを写真を通じて紹介しよう。

■冷蔵庫生産工場

|  |  |

| 冷蔵庫の外箱の製缶工程。一枚の板から門形で製缶する。4機種の筐体を混流で生産 | ||

|  |  |

| 曲げ工程が完了した板。ロールフォーマーと呼ばれる機械で加工する | 門形構造とすることで筐体強度を14%向上させた | 内箱成形も工場内にあり、独自の2段加熱方式で、一枚の板から薄く均等に内箱を成形。外箱と内箱との間にはウレタン樹脂を発泡させて断熱性能が高い壁を実現 |

|  |

| 真空チルドの組立セル。台座が回転することで効率をあげている | セルで組み立てられた真空チルドルーム |

|  |  |

| 冷蔵庫の組立ライン。コンベアが移動しながら生産される | ||

|  |  |

| こちらは高機能製品で採用されている1人セル。一日で30~40台を生産するという | 1人セル生産で効率が高まっているという | 本検収工程。この前に、予備試験、商用試験が行なわれており、3回の試験を経て出荷される |

■ルームエアコン生産工場

|  |  |

| 栃木事業所で生産されているルームエアコン。白くまくんシリーズとしては7代目 | エアコンを生産している第5工場の様子 | PAM室内機の組立セルでは2段コンベア方式による部品の供給によって効率化 |

|  |

| お掃除ユニットの組立セルの様子 | お掃除ユニットの組立セルは台を傾斜させる独自の「からくり機構」を用いた生産 |

|  |  |

| 室外機の商用検査ライン | 情報の共有化を図る「On Time」を導入し、状況を見える化している | 動態管理システムを導入し、生産計画と発注システムをれどう。生産ラインの進捗状況も見える化する |

■大型家電のリサイクルを行なう関東エコリサイクル

日立アプライアンス栃木事業所の大きな特徴の1つに、家電4品目のリサイクルを行なう関東エコリサイクルが、同じ敷地内に立地しているという点が挙げられる。

日立アプライアンスのほか、三菱電機、ソニー、三洋電機、シャープ、富士通ゼネラルなどが出資。年間176万台の家電製品をリサイクルしている。

「生産拠点とリサイクル拠点が同じ場所にあことで、分解およびリサイクルしやすい設計へのフィードバックなどが行なわれている」(栃木事業所の稲場恒一所長)という。

関東エコリサイクルに持ち込まれた廃棄家電は手作業による解体、分別および機械による破砕、選別が行なわれ、冷蔵庫で利用される冷媒フロンなどは適正な処理が行なわれる一方、鉄破砕片や銅、アルミ、プラスチックなどは、日立アプライアンスの一部製品に再利用されたり、素材メーカーに渡り、再利用されることになる。

関東エコリサイクルの様子を写真で追ってみる。

|  |  |

| 関東エコリサイクルは栃木事業所内にある | 関東エコリサイクル。家電4品目のリサイクルを行なっている | 関東エコリサイクルの仕組み |

|  |  |

| 約9台の冷蔵庫が入るインナーコンテナでリサイクルラインに運び込まれる | クレーンを使用してラインに投入 | 冷蔵庫内のプラスチックなどを材料ごとに手作業で分別 |

|  |  |

| それぞれに分類されたプラスチック | ペレット状にされる | コンプレッサーだけを取りまとめる |

|  |  |

| 冷凍機油の廃油を回収する | 大きな部品を取り外した後、基板などが取り外される | ウレタン風力選別機を通じて、その後微粒分機にかけられる。ウレタンは圧縮機へ |

|  |  |

| 破砕されている様子 | 断熱材フロン回収装置 | 圧縮機を通過してまとまった圧縮ウレタン |

|  |  |

| ミックスメタル選別装置によって金属も選別される | ||

|  |

| 選別されたあとに出荷を待つストックヤード | ここで入庫時と出荷時との重量を計測する |

(大河原 克行)

2009年12月8日 00:00