ダイソンのシンガポール/マレーシア工場に行ってきた! 最終回

ダイソンのマレーシア/シンガポール工場のレポートをお伝えしている。最終回となる今回は、ルートサイクロンとともに製品の性能を大きく左右する「ダイソンデジタルモーターV2」にスポットライトを当てていこう。そう、意外に知られていないが実は

ダイソンはモーターを自社生産しているのだ。

シンガポールにある生産工場の様子をお伝えしながら、「ダイソンデジタルモーターV2」のテクノロジーをデザインエンジニアの話も交えて紐解いていこう。

ダイソンのモノづくりの思想である「デザインエンジニアリング」という考え方を紹介した第1回はこちらから

より良い製品を製造そして顧客がより長く使えるようにするための過酷なまでのテスト工程を紹介した第2回こちらから

「変わらない吸引力」を支えるダイソンのルートサイクロン技術を紹介した第3回はこちらから

■ダイソンがモーターを自社生産するワケ

|

| プロダクトマネージャーのキック氏。ダイソンデジタルモーターV2の回転子を持ち熱心に説明してくれた |

これまでの連載では、ダイソンのマレーシア工場からレポートしてきたが、今回紹介するモーターはシンガポールにあるラインで製造している。モーター工場のプロダクトマネージャーのキック氏によれば、

「ダイソンデジタルモーターは、より強力でより長く使えるように、一般的なモーターで使っている『ブラシ』という部品を使わないブラシレスモーターです。ブラシは回転する軸に接触するので、スパークしたり、摩擦によるエネルギーロスがありますが、ブラシレスモーターにはそれがないので、エネルギー効率がよくパワフルなのです」

|  |

| 第1世代のダイソンデジタルモーター。DC12に組み込まれていたもの | 第2世代のダイソンデジタルモーター。DC22に組み込まれているもの |

ブラシというのは、モーターに内蔵されている備品の1つで、中央で回転する電磁石(コイル)に電気を伝えるためのもの。模型用のモーターだと、金属でできている場合があるが、たいてい黒いカーボン(炭素)でできている。

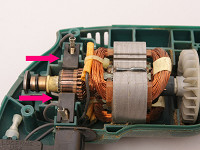

下の写真のように回転する軸と接触して磨耗するため、モーターには寿命がある。削れてしまったカーボンは、ちょうどコピー機のトナーのような微粒子となり、掃除機内部に付着したり、排気と一緒に部屋に放出される場合もあるのだ。

|  |

| 大体同じような大きさの、電動ドリルのモーター。矢印の分部がブラシと呼ばれるもの | 使っていくうちに磨耗するので、後ろからバネで押し出すようにしている。ブラシの先がモーターの回転する分部に合わせて削れているのがよく分かるだろう |

しかしダイソンデジタルモーターは、ブラシを使っていないので普通のモーターに比べ寿命が遥かに長く、カーボンの微粒子が部屋に放出されることもない。

「モーターは発明以来あまり進化していない部品の1つです。既存のモーターを使うということは、既存の製品以上にパワフルで小型な掃除機を作れないということを意味します。モーターは製品の性能を左右する重要なパーツですから、モーターを自社で開発・製造することは非常に重要なことと言えます」

■モーター毎分104,000回転のダイソンデジタルモーターV2

今回生産ラインを見学させてもらった「ダイソンデジタルモーターV2」は、ダイソンのスティック型コードレスクリーナー「DC35」に搭載されている超小型、高性能タイプのモーターだ。

「ダイソンデジタルモーターは、マイクロプロセッサを内蔵し、安定した回転をデジタル制御しているのが特徴です。そして掃除機とともに進化を遂げ、現在はVersion2となっており、ダイソンデジタルモーター『V2』という訳です。この最新のモーターは、ハンディタイプのDC31やDC35に搭載されています。これらの掃除機はバッテリ駆動なので駆動時間を長くするために消費電力を抑えつつも、パワフルな吸引力を誇ります。そのモーターの回転速度は毎分10万4,000回転にもなるのです」

一般的な掃除機のモーターの回転数は、パワフルと言われるものでも毎分4万回転程度。それでもモーターの中では「超高速回転」の部類に入るが、ダイソンデジタルモーターV2はその3倍近い速さで回転するというから驚きだ。

また一般的な充電式クリーナーは、リチウム電池2本搭載で、駆動電圧7.2Vのものが多いが、DC35はリチウム電池が6本搭載で、駆動電圧は21.6Vと約3倍の高い電圧を誇る。DC35は、圧倒的に高速回転するモーターとそれを支える高い電圧で、パワフルな吸引力を実現しているのだ。既存のモーターでは、自分たちの求めるより軽くパワフルで長時間駆動できるハンディクリーナーを作れないため、モーターさえ研究開発費を注ぎ込んで理想のモーターを作るというダイソンの開発姿勢が表われている。

|  |

| DC35に組み込まれたダイソンデジタルモーターV2。グリップの上に内蔵されている | モーターを駆動するバッテリは、グリップ下部に取り付けるバッテリパックの中にある1本3.6Vのリチウムイオン電池を6本内蔵。 |

■技術志向の読者に贈るモーターの中身

これまでの説明で、ダイソンデジタルモーターV2の凄さは、分かってもらえたと思うが、そもそもなぜそんなに高速回転できるのだろう――プロダクトマネージャーのキック氏の説明を元に解説していこう。

1)回転子(回転する部分)

モーターの軸を回転させる回転子には、世界最強のネオジム磁石(写真上部の円筒形の金属)が使われている。

その下にはベアリングと呼ばれる回転軸を支える「軸受け」が設けられている。10万4,000回転の軸を支える高精度のベアリングは、日本の「ミネベア」のものを使っているとのことだった。

その下の黒い部分は、直径3cm程度のファン(インペラ)となっている。一般的な掃除機では、金属が使われている場合が多いが、ダイソンは特殊なプラスチック樹脂を使い、軽さとコストダウンを両立させている。

|  |

| 組み立てると、小さい缶コーヒーの半分ぐらいの高さほどあるDC35用モーターの構成部品 | 軸の上部についている円筒型の金属が、地球上で最も強いネオジム磁石。その下には日本のミネベア製ベアリングが10万回転以上する軸を支える |

|

| 何枚かの鉄板を重ね合わせた鉄心にコイルを巻くことで、金属分部が電磁石となる。2つの鉄心の間にある丸い分部にネオジム磁石がマウントされるようになっている |

2)固定子(電磁石分部)

右の写真はコイルが巻かれていない状態で、実際には黒いプラスチック樹脂に電線が巻かれる。左右の電磁石を高速にSとN極を切り替えることで、回転子のSとN極と反発したり吸引したりを繰り返し、モーターを回転させる。

注目したいのはその形だ。写真では少し分かりづらいが、左側が若干下に突き出した形になっていて、右側が引っ込んだ形になっている。この固定子の形により強力な磁力を発生させ、小型でも強力なモーターとなっているのだ。

3)制御回路

中央の黒い石がマイクロプロセッサで、最高で毎秒3,300の回転制御を行なうというもの。回転子のネオジム磁石に最適な磁場を固定子の電磁石に発生させ、強力かつ安定した回転を制御するのだ。

基板の反対側には、これまた日本の「ルビコン」製のいいコンデンサ(電気を安定して供給したり、モーターが発生するノイズを抑える部品)が使われている。

|  |

| こちらの面は筆者が見る限り、おもにデジタル系の回路となっている。基板下部の左右にあるLとRの部分には、左右のコイルが半田付けされる | 大きなコンデンサが特徴的。また写真では見えないが、マイクロプロセッサからの微弱信号を受け、コイルに流れる大電流をON・OFFするMOS FET(いわば半導体スイッチ)という半導体が左右2対組み込まれている |

|

| 下の大きな白いケースがデフューザで、空気の流れを圧力に変換する機構だ。そこに回転子に付けられたファン(インペラ)を差し込み、上からシュラウドでカバーすると、シュラウド上部に開いた穴から空気が流れ込むようになる |

4)シュラウド/ディフューザ(圧力変換器)/ファン

先の回転子をディフューザにセットし、上からシュラウドと呼ばれるカバーをすることで、ポンプになる。

ファンは、最新のジェット旅客機のような複雑な3Dデザインとなっていて、強力に空気を吸い込む。その空気は、ディフューザ内の小さな羽根で流れを整えられ、掃除機にとって重要な圧力へと変換されるのだ。

5)ディフューザ裏に固定子をセット

ファンと同じ軸に取り付けられたネオジム磁石を囲むように、固定子の電磁石がセットされる。10万4,000回転を生み出すメカがここにある。

6)制御回路をセットして固定子と接続する

最後に制御回路をセットして、DC31/35用のダイソンデジタルモーターV2の完成だ。

|  |

| ネオジム磁石をマウントするように、固定子の電磁石で囲む。コイルの両端から出ている金属の突起は制御回路との接続分部 | コイルとネオジム磁石を使うだけでは、モーターのパフォーマンスを最大限に引き出せない。最後に最高で毎秒3,300回、電磁石の強さやNとS極の切り替えを行うプログラム内蔵のマイクロプロセッサを載せる |

■高精度の高回転の製造ラインを公開

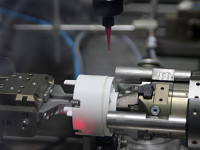

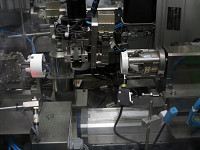

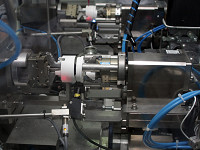

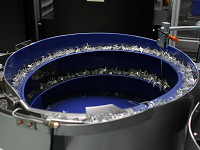

モーターの構造を簡単に説明したところで、実際の生産ラインを写真でご紹介していこう。ダイソンデジタルモーターの製造ラインは、意外にもコンパクト。おおよそ体育館2棟をあわせたような部屋にラインが設けられ、ダイソン製品に内蔵されるすぺてのモーターを製造している。

|  |  |

| 工場の全景。ラインは2本引かれ手前ではモーター本体の組み立てを行い、向かいのラインを半分使い回転子の製造を強いている。写真右側の奥では、この2つを組み立て制御回路を組み込んで、テスト工程となっている | 軸にベアリングとネオジム磁石を取り付ける | 軸にファンを取り付ける。ずらりと並んだマニピュレータ(ロボットの手)が壮観! |

|  |  |

| できあがった回転子とシュラウド、ディフューザをパレットにセットして製造ラインに流す。パレットに載せているのは、ロボットがパーツを取りやすくするためだ | マニピュレータが器用にジグ(作業台)の上に回転とディフューザを乗せていく | |

|  |  |

| ディフューザのフチに紫外線を当てると固まるという特殊な接着剤を塗り、シュラウドを接着してファンをカバーする | ||

|  |  |

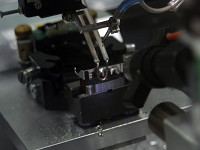

| 平行して行なわれる固定子のコイル巻き。ずらりと並んだ鉄心にロボットが電線を巻いてコイルにする。装置の横には、巨大なロール状の電線が置かれていた | ||

|  |  |

| コイルの電線の先に、端子を半田付けする。半田ごてはU字になっていて、右上から糸状の半田を当てるようになっている | ||

|  |  |

| 最後にこのラインで制御回路が乗せられ、コイルとの半田付けなどが行なわれて、完成したモーターが出てくる | ||

|  |

| 完成したモーターはテストラインに入り、スペックどおりに正しく動作するかが、自動的にテストされる。テストに合格すると、最終的に人間の目視チェックとなる | |

この製造ラインの能力は、1日に3,000個という。ワールドワイドで掃除機を販売するダイソンならではと言うべきだろう。

■テクノロジーを突き詰めた本物のモノづくり

|

取材を通して最も強く感じたのは、「より良い製品を作ろう」という会社全体の雰囲気だ。ユーザーが何を欲しているかを常に考え、そのための研究・開発を怠らない。まさに顧客第一主義を実践している会社なのだ。

ダイソンの製品は、国産メーカーのものに比べると価格設定が高くなっているが、それはダイソン独自のテクノロジーをふんだんに盛り込み、より長く高性能の製品をお客様に使ってもらえると自負しているからに違いないだろう。「この値段の掃除機であれば売れる」という商売ではなく、「パフォーマンスを求めた結果この製品ができあがった。その上でこの価格ならお客様にも納得していただけるだろう」という開発現場主体のモノづくりを今回の取材で感じた。技術も考え方もデザインも、良い意味で尖った会社なのだ。

マレーシアの工場には、黒いビニールに包まれた新製品がいくつもあった。ルートサイクロン、カーボンファイバーブラシ、超高性能モーター、さらには羽根のない扇風機など、私たちを驚かせるような製品を次々に発表してきたダイソン。次はどんな製品を放り込んでくるのか――確かなポリシーと技術を目にした今、ますます目が離せない。

2011年6月20日 00:00