|

記事検索 |

最新ニュース |

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

大河原克行の「白物家電 業界展望」 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

~ガラス製造の実証設備も公開

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

照明用ガラスの環境対応としては、9月から、蛍光灯電極部用の無鉛ガラスの量産を開始し、10月1日から、自社で生産するすべての蛍光灯の電極部を無鉛ガラスに切り替えることを明らかにした。また、無鉛ガラスを使用し、省エネ性能に優れた蛍光灯には、包装箱に「環境ラベル」を貼付する。

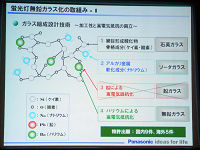

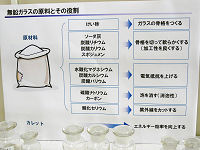

同社では、昨年10月に「エコアイディア宣言」を発表。2009年度を最終年度とする中期経営計画「GP3計画」において、環境共存への取り組みを推進している。地球温暖化防止についての関心が高まるなか、「照明」は身近な省エネ活動につながる製品として注目されており、同社でも照明事業における新たな環境対応に力を注いでいる。 一般的に蛍光灯の外管には、無鉛ガラスが使用されているものの、電極部については、複雑な形状をしているために高い加工性が求められること、高電気抵抗、気密性の維持が要求されるため、2006年7月に発効されたRoHS指令でも、電極部用ガラスの無鉛化が適用除外されていた。 松下電器では、ガラスの組成設計技術により、ガラスの添加成分として鉛の代わりにバリウムを使用することで、鉛ガラスと同等の加工性と高電気抵抗を確保した新無鉛ガラスを開発。さらに、大阪府高槻市の自社工場内に無鉛ガラスの実証設備を導入して、量産化条件を確立した。また、新無鉛ガラスを用いて、複雑な形状をした蛍光灯電極部の加工温度条件の適正化を行ない、無鉛ガラスによる電極部の加工プロセスを確立することで、電極部の無鉛化を実現したという。

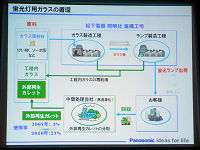

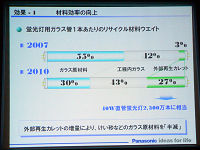

これにより、同社が年間生産している1億3,000万本の蛍光灯がすべて無鉛化。年間約2,000トンにのぼっていた鉛ガラス使用量がゼロになるという。量産技術を、中国・天津の同社工場に展開するとともに、中国・北京やインドネシアの工場での生産拡大に取り組む。 「他社に先駆けたことで、外販によるビジネス拡大も見込める。今後は、水銀使用量の削減にも取り組んでいきたい。RoHS指令では、7mg以下の水銀使用基準があるが、当社ではトップ水準となる5mg程度に抑えている。これをさらに引き下げていきたい」(照明社・伊藤社長)とした。 さらに同社では、使用済みの蛍光灯ガラスを、自社ガラス工場内で再利用する取り組みを拡大。2010年度には、年間5,300トンの使用済み蛍光灯のガラスを再利用する予定だという。 これにより、ガラス原材料の使用量を半減し、ガラス溶接時に排出されるCO2量を、2007年度比で約12%削減にあたる年間1,090トンの削減ができるという。さらに、数億円の設備投資により、燃焼方式を「空気-ガス」から「酸素-ガス」へと改善することで、年間1,200トンのCO2排出量を削減。使用済み蛍光灯の再利用による効果とあわせて、2010年度には、約25%のCO2排出量の削減が可能になるという。 「中間処理会社であるJFE環境、神鋼環境ソリューション、野村興産など7社との協業により、外部再生カレット(ガラス屑)の品質確保、使用量拡大の2つの観点からの技術革新によって実現した。品質確保では、組成、不純物含有量などの品質基準を決定。一方で、外部再生カレット使用量拡大では、溶融炉に設置している8つのバーナーをバランスよく加熱することで、炉の中央部に高温部を作り、安定した対流を確保。対流不足による泡スジ、ブツの発生を抑制することにより、高品位の蛍光灯を作ることができるようになった。炉を唯一国内に持っている当社だからこそ、実現できたといえる。これまでは、外部再生カレットは、グラスウールやセメント材料など、建設資材へ再生利用されていたが、今回のリサイクル技術により、、ランプtoランプによる循環促進が行なわれることになる」(安宅グループマネージャー)という。

同社では、7月1日に、業界で初めて蛍光管のなかに、クイックランプを搭載したパルックボールプレミアQを発売。「当初計画の3倍を超える受注を得て、順調に立ち上がっている。最低でも100万本以上の出荷ができる」(松下電器産業 照明社・伊藤清文社長)という。また、「蛍光灯全体でも、前年比150%となる、2,000万本以上の出荷が見込める」としている。 また、「各地の名所や祭りの主催者が、省エネに対する認識が高まっており、省エネ電球形蛍光灯の交換が進んでいる。京都の祇園祭や、青森のねぶた祭などでも当社の電球形蛍光灯に交換していただいた」として、省エネを背景にした導入も促進されているという。 照明業界における環境対応の課題として、「省エネ、環境負荷物質削減、リサイクルの取り組みが必要であり、今回の無鉛化、ガラスリサイクルによって、省エネの取り組みに加えて、3つの要素が揃う」とした。 ● 工場見学編 それでは実際に無鉛ガラスが生産されている工場の様子を見ていこう。

■URL 松下電器産業株式会社 http://panasonic.co.jp/index3.html 松下電器照明社 http://panasonic.co.jp/lamp/ ■ 関連記事 ・ 家電製品ミニレビュー パナソニック「パルックボール・プレミアQ」(2008/07/14) ・ 家電製品ミニレビュー レフ形タイプの電球形蛍光灯2種を試す(2008/08/18) ・ ナショナル、洞爺湖の白熱電球を電球形蛍光灯に交換(2008/05/19) ・ 第12回:電球形蛍光灯とは(2008/07/30)

( 大河原 克行 )

- ページの先頭へ-

|